1 項目背景

浙江某大型制造企業于2007年啟動PLM項目后,順利實現PLM與ERP數據雙向集成。在集團PLM上線后隨即制定了研發及生產物料編碼規則,以便統一各集團下屬企業的編碼規則。

集團下屬工廠及車間眾多,各工廠自行上線了QMS、MES、WMS等系統。導致下屬工廠及車間系統內的對象類型、對象編號重復,給集團ISO規范審核帶來了極大的阻力,也給集團內部跨產品線的業務管理帶來了挑戰。在認真梳理所遇到的管理困境后,集團決定實施MDM系統,借此來統一各下屬企業的編碼規則,規范各下屬企業的業務管理模式,期望調整下屬企業的步調,形成合力,提升企業的市場競爭力。

在PLM穩定使用10年后,發現PLM中的物料管理出現如下問題:

●各事業部在分類體系、數據模板、物料編碼等方面沒有統一的標準。各事業部自行制定并使用本事業部的標準,沒有集中層面的主數據管理體系,推行標準化工作難度大,并且經驗相對較少。

●各事業部物料主數據管理人員匱乏,許多企業都有成果轉換階段的真空時期,熟悉物料標準化工作成果且了解ERP的內部人員不足,體系優化及完善后繼工作無法保障。

●各事業部編碼體系存在重碼、錯碼、數據量大等現象,數據清理難度大。缺乏IT手段支持數據標準化管理,沒有統一的主數據管理系統,主數據管理平臺建設經驗少。

●各事業部物料管理目標不統一,且內部動態數據量大,隨著事業部高速發展,物料靜態數據和動態數據不完全相同,需要進一步優化分類體系及屬性模板。

●各事業部在建立物料主數據管控系統時無相應的物資主數據管控組織,系統上線后的物資運維體系需要建立。

●各事業部在推行ERP系統時沒能打破舊的管理思維,存在強制性不強、推行標準化的力度不夠等現象。

2 PLM與主數據管理范圍

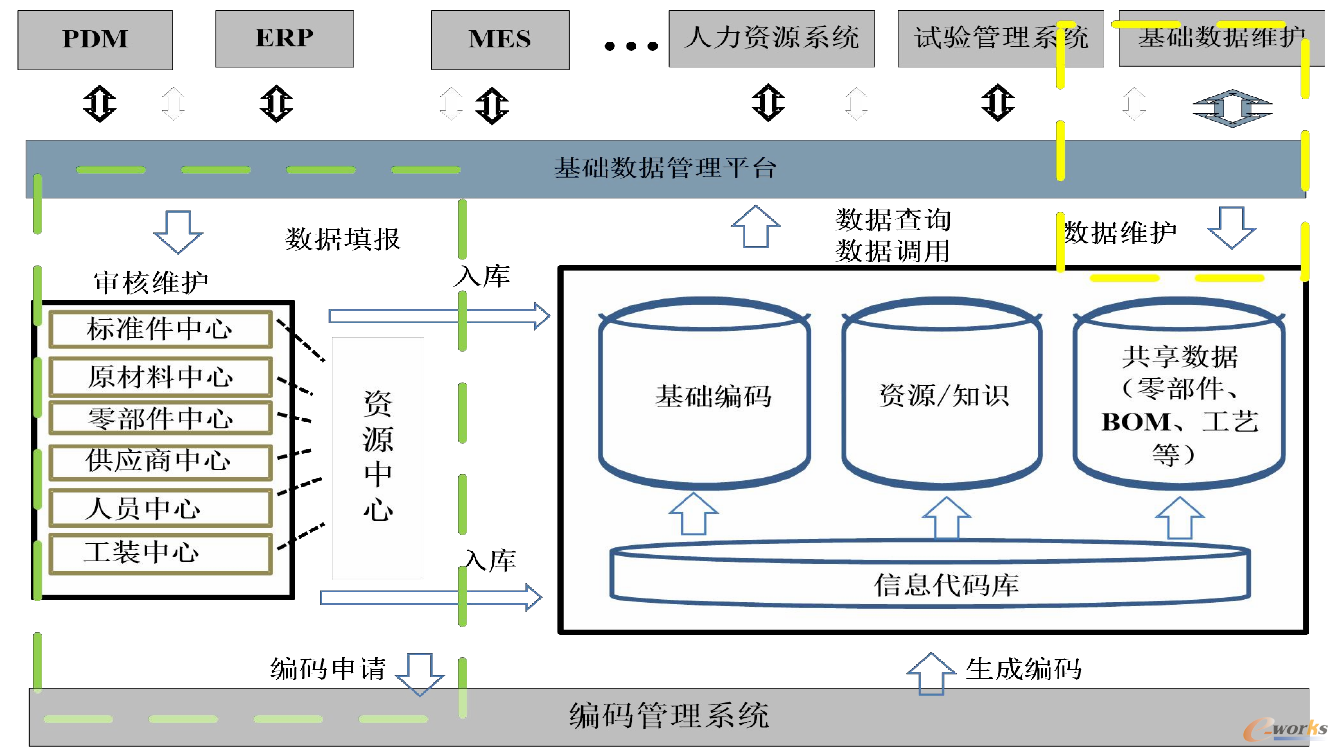

主數據是指在整個企業范圍內各個系統(操作/事務型應用系統以及分析型系統)間要共享的數據,比如,可以是與物料,客戶,供應商,文檔以及工藝內容等相關的數據。主數據通常需要在整個企業范圍內保持一致性、完整性、可控性,為了達成目標,需要進行主數據管理。對于PLM而言,與主數據的集成應聚焦在物料、文檔及工藝相關內容上,即對于PLM系統中組成EBOM/PBOM/MBOM的物料,與研發或生產相關的文檔,工藝的關聯對象(工藝計劃、工序、工步、SOP)進行編碼管理,若PLM中包含有項目管理模塊,那么項目計劃中的WBS編號也應一同納入主數據管理范疇。

數據源頭的統一是信息化建設成功與否的標志,也是下游系統或同系統下游環節能夠順利高效、準確開展工作的前提,無論現實中的實際情況如何,這一點是必須要實現的(首先完成物料主數據中編碼的統一)。

2.1 PLM與物料主數據分類劃分

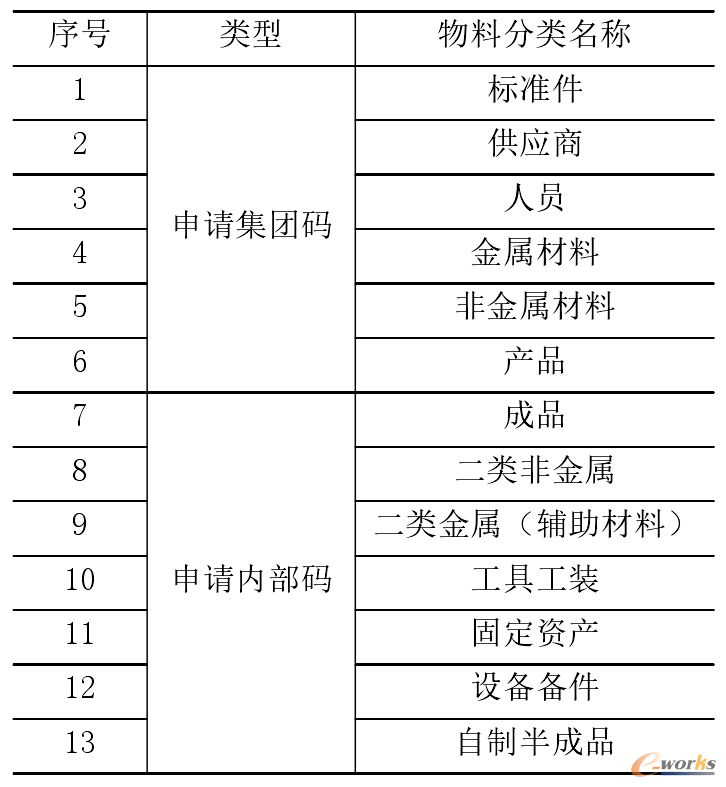

對于大型制造企業而言,為使產品更快推向市場,更貼近用戶,工廠全球布局已成常態,當前不少制造企業通過并購的方式進行產品整合,但海內外協同遇到的第一個困難就是語言不同,其次就是物料的唯一性管理,在唯一性管理實現的基礎上,才能通過推行BI將相似物料進行統型。當零部件種類降低,采購批量增加后,才能降低產品成本,才能提升產品的市場競爭力。為了實現上述訴求,需要對企業物料進行分類。企業物料編碼分為物料集團編碼和事業部內部編碼兩種,需申請集團編碼的主要有標準件、基礎件(原材料、電子元器件等);需申請事業部內部編碼的主要有自制半成品、產品、外購件、自制件等。

為了保障各事業部的業務自由度,同時兼顧物料唯一性的管理訴求,所以由集團管控通用性及復用率較高的標準件,對于大宗商品采購,例如原材料也一同納入集團管控范圍。而由各事業部自行采購的外購件、自產自銷的產成品由其自行管理。

2.2 PLM與物料主數據集成流向

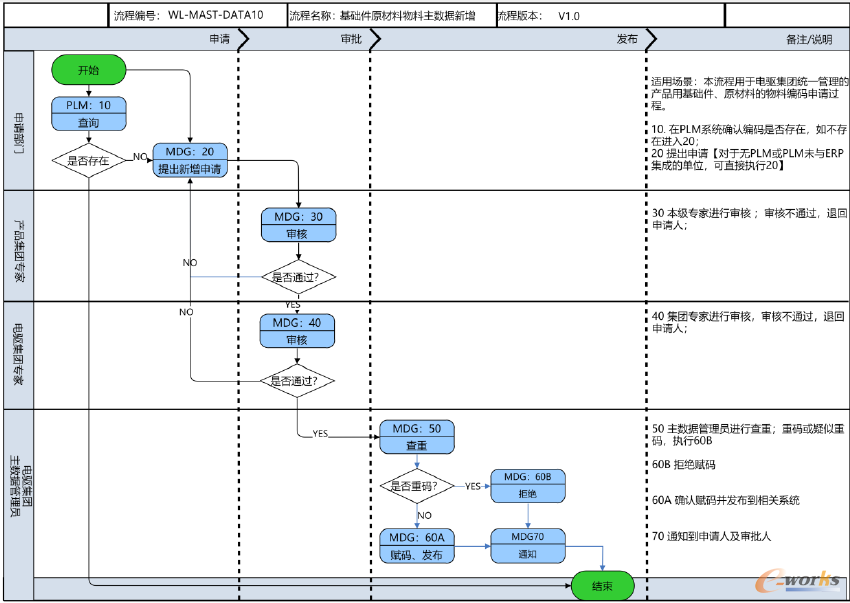

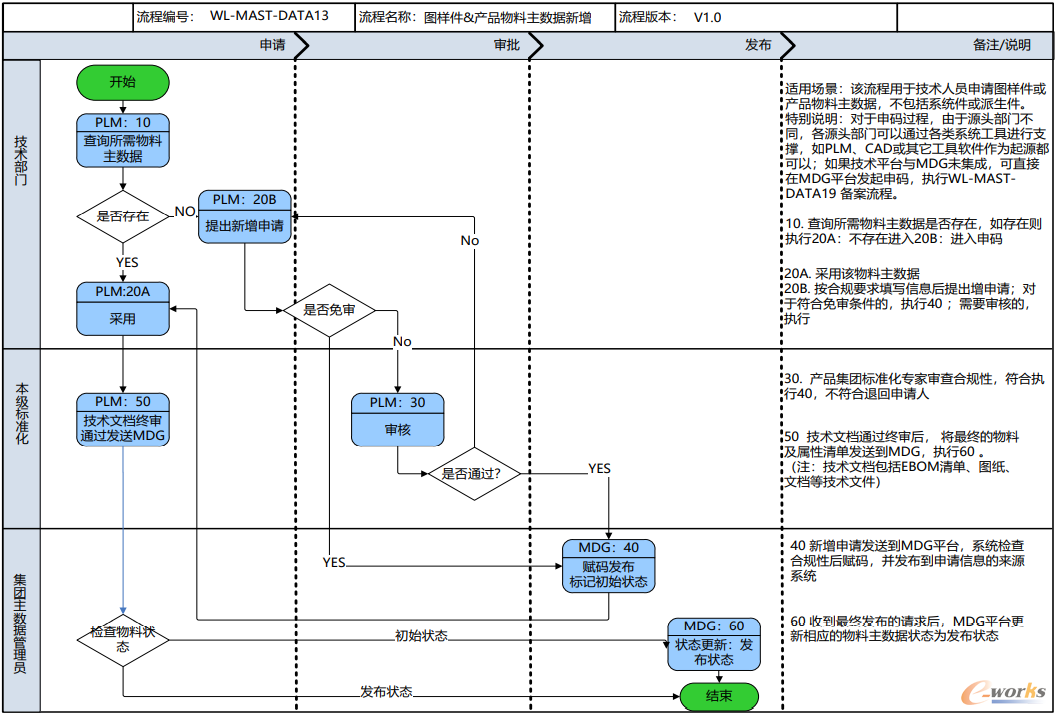

在主數據與PLM集成場景中,根據物料分類的劃分規則,將標準件/原材料(集團碼)等零部件的創建入口定為主數據系統,將圖樣件(內部碼)的創建入口定為PLM系統,數據流向如圖3。

根據企業內部部門職責,由產品設計師對物料基本視圖屬性進行維護,主要包括:1.創建新增類型、修改類型及刪除類型物料基本視圖數據申請;2.根據物料基本屬性進行相似度驗證,避免物料出現一物多碼現象;3.對物料基本視圖中的屬性內容進行提交審核。

2.3 PLM與物料主數據系統使用的關鍵點

企業物資數據管理體系建立的目標是利用信息化平臺幫助企業進行物資管理,爭取打造國際一流的管理體系。在建立物資數據管理體系過程中通常要注意以下二個方面。

1)數據清理

在這一階段主要包括對靜態數據和動態數據的清理工作,其中針對靜態數據的清理工作,對現有各事業部物料數據進行匯總整理,在整理過程中優化完善現有分類體系及屬性模板,形成具有鮮明特色的分類定義手冊。集團還應該對各事業部動態數據進行清理,例如有計劃業務、未結訂單,庫存數據等物資數據進行整理。

2)系統上線前的準備

主要是動態數據的準備工作,在這階段集團要對部分試點事業部主數據系統進行上線,并對物料編碼審批、數據提報等線上操作流程進行固化,同時集團準備其它事業部主數據的上線工作。

2.4 使用前后對比

通過主數據管理平臺,改變物料編碼的傳統使用模式(以Excel表格形式,物料信息手動完善,僅能通過郵件審核和溝通,無審批流程,無法留痕的非可控模式)。物料主數據編碼、變更等過程管控需求明確,當有新的物料等信息出現需要申請編碼時,由主數據管理平臺進行流程審核,經過相關部門信息補充及審核確認,主數據系統生成編碼并反饋給PLM系統,PLM系統接收編碼完成申碼流程。

●實施管控前

事業部內部編碼申請過程即:使用部門在信息化部門自行開發的物料數據流轉平臺中維護物料數據,將數據手工導出到Excel中,再進行管理。而集團編碼申請過程中,使用部門首先對需要申請集團編碼的物料手動導出到Excel中,然后發送到集團編碼中心申請集團編碼。當集團編碼中心反饋信息后,再將申請到集團碼的Excel數據手動導入并反饋給各事業部。

●實施管控后

1)內部編碼申請

由物料編碼使用單位在PLM中發起編碼申請,對應物料的生命周期狀態,由初始化變為審核中狀態,經過相關部門審核,并最終由技術管理中心相關人員確認后,提交主數據系統賦碼,對應物料的生命周期狀態由審核中,變為正在工作。這樣,就完成了申請內部編碼的物料申碼流程。

2)集團編碼申請

由物料編碼使用單位在主數據系統發起編碼申請,經過審核后,主數據系統賦碼完成后由主數據管理平臺將編碼反饋給PLM系統,并交由各事業部設計師使用。此時物料的生命周期狀態,被修改為已發布。

3 結論

針對物料編碼過程存在的管控問題,從物料的信息分類編碼技術入手,分別介紹了企業的物料庫信息和物料的編碼規則。并將信息分類編碼技術,與物料編碼的申請、變更等過程密切貫通,再借助主數據管理平臺的主數據管理流程,以及與PLM系統的集成,來實現物料編碼過程的有效管控。為了提高企業物料數據的質量,應當優化分類體系、強化標準管理,打造科學合理的組織機構,并且充分注重物料主數據系統與PLM系統的集成功能,搞好后期的維護工作,以幫助企業提高生產效率,在市場競爭中取得優勢。

浙江某大型制造企業于2007年啟動PLM項目后,順利實現PLM與ERP數據雙向集成。在集團PLM上線后隨即制定了研發及生產物料編碼規則,以便統一各集團下屬企業的編碼規則。

集團下屬工廠及車間眾多,各工廠自行上線了QMS、MES、WMS等系統。導致下屬工廠及車間系統內的對象類型、對象編號重復,給集團ISO規范審核帶來了極大的阻力,也給集團內部跨產品線的業務管理帶來了挑戰。在認真梳理所遇到的管理困境后,集團決定實施MDM系統,借此來統一各下屬企業的編碼規則,規范各下屬企業的業務管理模式,期望調整下屬企業的步調,形成合力,提升企業的市場競爭力。

在PLM穩定使用10年后,發現PLM中的物料管理出現如下問題:

●各事業部在分類體系、數據模板、物料編碼等方面沒有統一的標準。各事業部自行制定并使用本事業部的標準,沒有集中層面的主數據管理體系,推行標準化工作難度大,并且經驗相對較少。

●各事業部物料主數據管理人員匱乏,許多企業都有成果轉換階段的真空時期,熟悉物料標準化工作成果且了解ERP的內部人員不足,體系優化及完善后繼工作無法保障。

●各事業部編碼體系存在重碼、錯碼、數據量大等現象,數據清理難度大。缺乏IT手段支持數據標準化管理,沒有統一的主數據管理系統,主數據管理平臺建設經驗少。

●各事業部物料管理目標不統一,且內部動態數據量大,隨著事業部高速發展,物料靜態數據和動態數據不完全相同,需要進一步優化分類體系及屬性模板。

●各事業部在建立物料主數據管控系統時無相應的物資主數據管控組織,系統上線后的物資運維體系需要建立。

●各事業部在推行ERP系統時沒能打破舊的管理思維,存在強制性不強、推行標準化的力度不夠等現象。

2 PLM與主數據管理范圍

主數據是指在整個企業范圍內各個系統(操作/事務型應用系統以及分析型系統)間要共享的數據,比如,可以是與物料,客戶,供應商,文檔以及工藝內容等相關的數據。主數據通常需要在整個企業范圍內保持一致性、完整性、可控性,為了達成目標,需要進行主數據管理。對于PLM而言,與主數據的集成應聚焦在物料、文檔及工藝相關內容上,即對于PLM系統中組成EBOM/PBOM/MBOM的物料,與研發或生產相關的文檔,工藝的關聯對象(工藝計劃、工序、工步、SOP)進行編碼管理,若PLM中包含有項目管理模塊,那么項目計劃中的WBS編號也應一同納入主數據管理范疇。

圖1 主數據的應用集成架構

數據源頭的統一是信息化建設成功與否的標志,也是下游系統或同系統下游環節能夠順利高效、準確開展工作的前提,無論現實中的實際情況如何,這一點是必須要實現的(首先完成物料主數據中編碼的統一)。

2.1 PLM與物料主數據分類劃分

對于大型制造企業而言,為使產品更快推向市場,更貼近用戶,工廠全球布局已成常態,當前不少制造企業通過并購的方式進行產品整合,但海內外協同遇到的第一個困難就是語言不同,其次就是物料的唯一性管理,在唯一性管理實現的基礎上,才能通過推行BI將相似物料進行統型。當零部件種類降低,采購批量增加后,才能降低產品成本,才能提升產品的市場競爭力。為了實現上述訴求,需要對企業物料進行分類。企業物料編碼分為物料集團編碼和事業部內部編碼兩種,需申請集團編碼的主要有標準件、基礎件(原材料、電子元器件等);需申請事業部內部編碼的主要有自制半成品、產品、外購件、自制件等。

為了保障各事業部的業務自由度,同時兼顧物料唯一性的管理訴求,所以由集團管控通用性及復用率較高的標準件,對于大宗商品采購,例如原材料也一同納入集團管控范圍。而由各事業部自行采購的外購件、自產自銷的產成品由其自行管理。

圖2 物料分類

2.2 PLM與物料主數據集成流向

在主數據與PLM集成場景中,根據物料分類的劃分規則,將標準件/原材料(集團碼)等零部件的創建入口定為主數據系統,將圖樣件(內部碼)的創建入口定為PLM系統,數據流向如圖3。

根據企業內部部門職責,由產品設計師對物料基本視圖屬性進行維護,主要包括:1.創建新增類型、修改類型及刪除類型物料基本視圖數據申請;2.根據物料基本屬性進行相似度驗證,避免物料出現一物多碼現象;3.對物料基本視圖中的屬性內容進行提交審核。

2.3 PLM與物料主數據系統使用的關鍵點

企業物資數據管理體系建立的目標是利用信息化平臺幫助企業進行物資管理,爭取打造國際一流的管理體系。在建立物資數據管理體系過程中通常要注意以下二個方面。

1)數據清理

在這一階段主要包括對靜態數據和動態數據的清理工作,其中針對靜態數據的清理工作,對現有各事業部物料數據進行匯總整理,在整理過程中優化完善現有分類體系及屬性模板,形成具有鮮明特色的分類定義手冊。集團還應該對各事業部動態數據進行清理,例如有計劃業務、未結訂單,庫存數據等物資數據進行整理。

2)系統上線前的準備

主要是動態數據的準備工作,在這階段集團要對部分試點事業部主數據系統進行上線,并對物料編碼審批、數據提報等線上操作流程進行固化,同時集團準備其它事業部主數據的上線工作。

圖3 零部件創建流程

2.4 使用前后對比

通過主數據管理平臺,改變物料編碼的傳統使用模式(以Excel表格形式,物料信息手動完善,僅能通過郵件審核和溝通,無審批流程,無法留痕的非可控模式)。物料主數據編碼、變更等過程管控需求明確,當有新的物料等信息出現需要申請編碼時,由主數據管理平臺進行流程審核,經過相關部門信息補充及審核確認,主數據系統生成編碼并反饋給PLM系統,PLM系統接收編碼完成申碼流程。

●實施管控前

事業部內部編碼申請過程即:使用部門在信息化部門自行開發的物料數據流轉平臺中維護物料數據,將數據手工導出到Excel中,再進行管理。而集團編碼申請過程中,使用部門首先對需要申請集團編碼的物料手動導出到Excel中,然后發送到集團編碼中心申請集團編碼。當集團編碼中心反饋信息后,再將申請到集團碼的Excel數據手動導入并反饋給各事業部。

●實施管控后

1)內部編碼申請

由物料編碼使用單位在PLM中發起編碼申請,對應物料的生命周期狀態,由初始化變為審核中狀態,經過相關部門審核,并最終由技術管理中心相關人員確認后,提交主數據系統賦碼,對應物料的生命周期狀態由審核中,變為正在工作。這樣,就完成了申請內部編碼的物料申碼流程。

2)集團編碼申請

由物料編碼使用單位在主數據系統發起編碼申請,經過審核后,主數據系統賦碼完成后由主數據管理平臺將編碼反饋給PLM系統,并交由各事業部設計師使用。此時物料的生命周期狀態,被修改為已發布。

3 結論

針對物料編碼過程存在的管控問題,從物料的信息分類編碼技術入手,分別介紹了企業的物料庫信息和物料的編碼規則。并將信息分類編碼技術,與物料編碼的申請、變更等過程密切貫通,再借助主數據管理平臺的主數據管理流程,以及與PLM系統的集成,來實現物料編碼過程的有效管控。為了提高企業物料數據的質量,應當優化分類體系、強化標準管理,打造科學合理的組織機構,并且充分注重物料主數據系統與PLM系統的集成功能,搞好后期的維護工作,以幫助企業提高生產效率,在市場競爭中取得優勢。

在線客服

在線客服

企業微信

企業微信