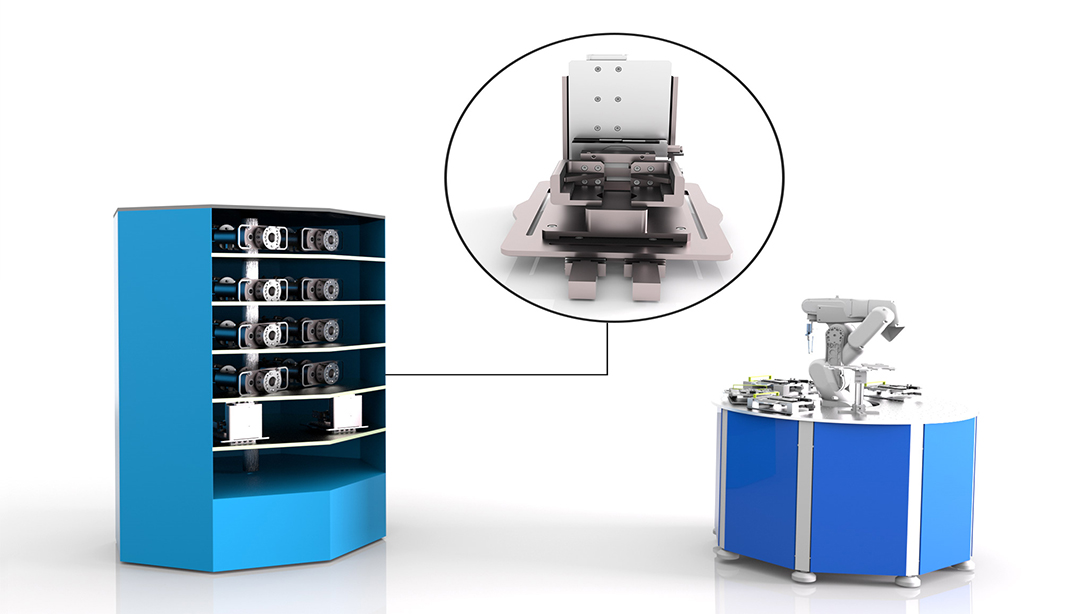

可重構(gòu)柔性裝配系統(tǒng)(FMS)由富唯智能和清華大學(xué)聯(lián)合研發(fā),打造柔性裝配產(chǎn)學(xué)研合作**,顛覆傳統(tǒng)產(chǎn)線設(shè)計(jì)思路,采用模塊化和可重構(gòu)設(shè)計(jì)。自主研發(fā)裝配CAM軟件,通過(guò)軟件配置裝配方案,自動(dòng)生成裝配工藝流程,控制產(chǎn)線進(jìn)行裝配。系統(tǒng)架構(gòu)包括供料系統(tǒng)、裝配系統(tǒng)、檢測(cè)系統(tǒng)和控制系統(tǒng)。

技術(shù)優(yōu)勢(shì):

1、擺脫了產(chǎn)品自動(dòng)化裝配專(zhuān)機(jī)專(zhuān)用的情況,實(shí)現(xiàn)了**率、低成本的跨品類(lèi)產(chǎn)品柔性裝配系統(tǒng)。對(duì)比傳統(tǒng)示教方式,使用基于裝配語(yǔ)言的可重構(gòu)裝配線技術(shù),裝配時(shí)間平均降低50%,優(yōu)化后還可進(jìn)一步降低。

2、與現(xiàn)有柔性裝配系統(tǒng)相比,通過(guò)單元和工夾具的重用,設(shè)備成本預(yù)計(jì)能降低50%以上,品類(lèi)越多收益越大。

3、與現(xiàn)有柔性裝配系統(tǒng)相比,通過(guò)自動(dòng)化控制,預(yù)計(jì)可進(jìn)一步降低企業(yè)人力成本30%以上。

4、在環(huán)境友好,換型時(shí)間等方面,可重構(gòu)柔性裝配系統(tǒng)均優(yōu)于現(xiàn)有技術(shù)方案。

工夾具庫(kù):

1、單夾爪工具翻轉(zhuǎn)夾爪

通過(guò)電磁閥控制兩側(cè)氣缸伸縮迫使對(duì)稱(chēng)夾指夾緊和松開(kāi),實(shí)現(xiàn)物料的抓取和放置功能。

2、小接觸面工具

通過(guò)電磁閥給氣缸通氣,氣缸驅(qū)動(dòng)擺臂機(jī)構(gòu)繞旋轉(zhuǎn)軸打開(kāi),接觸物料閉合抓取,移動(dòng)至定位工裝。

3、膠圈工具(小)

通過(guò)電磁閥給氣缸通氣,氣缸夾指撐開(kāi)抓取膠圈。

4、膠圈工具(大)

通過(guò)電磁閥給氣缸通氣,氣缸驅(qū)動(dòng)擺臂機(jī)構(gòu)繞旋轉(zhuǎn)軸打開(kāi),接觸物料閉合抓取,當(dāng)完全撐開(kāi)膠圈時(shí),3個(gè)撐圈爪的內(nèi)表面形成一個(gè)直徑略大于待裝零件外徑的圓,從而能夠套入零件。

5、減壓閥夾具裝配-可調(diào)高度+底座

通過(guò)電磁閥給氣缸通氣,氣缸夾爪抓取物體。

顛覆傳統(tǒng)產(chǎn)線設(shè)計(jì)思路,產(chǎn)線單元模塊化獨(dú)立設(shè)計(jì),單個(gè)工位軟硬件**復(fù)用,配合工夾具庫(kù)和復(fù)合機(jī)器人真正實(shí)現(xiàn)無(wú)人化生產(chǎn),填補(bǔ)行業(yè)內(nèi)可重構(gòu)柔性制造系統(tǒng)空白。