核燃料棒智能裝配視覺定位系統(tǒng)

——革新核能制造的高精度解決方案

核燃料棒作為核反應(yīng)堆的核心組件,其裝配質(zhì)量直接影響核電站的安全性與可靠性。傳統(tǒng)人工裝配模式受限于效率瓶頸與放射性風(fēng)險,難以滿足現(xiàn)代化核工業(yè)對精密化、自動化的高標(biāo)準(zhǔn)需求。為此,我們自主研發(fā)了 核燃料棒智能裝配視覺定位系統(tǒng),通過“光-機-電-算”深度融合技術(shù),構(gòu)建覆蓋識別、定位、檢測的全鏈條自動化裝備,助力核能產(chǎn)業(yè)邁向智能化升級。

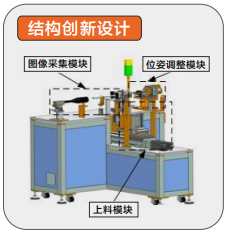

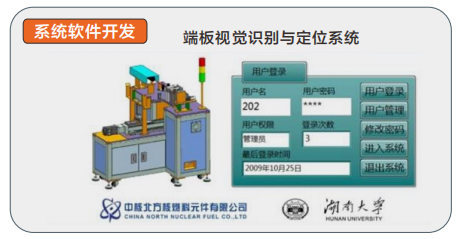

技術(shù)亮點與創(chuàng)新

1. 多維視覺感知體系:系統(tǒng)配備高幀率工業(yè)相機與自適應(yīng)多波段光源,結(jié)合偏振成像技術(shù),有效消除金屬反光干擾,**提取端板焊縫的幾何特征與微觀缺陷,檢測分辨率達(dá)10μm,支持復(fù)雜工況下的穩(wěn)定成像。

2. 實時動態(tài)糾偏算法:基于數(shù)字孿生技術(shù)構(gòu)建燃料棒裝配仿真模型,通過視覺數(shù)據(jù)與運動軌跡的實時比對,驅(qū)動六自由度機械臂在線修正位姿偏差,定位精度優(yōu)于0.03mm,適應(yīng)振動、溫變等工業(yè)環(huán)境干擾。

3. 全流程質(zhì)量閉環(huán)管控:集成焊縫形貌分析、氣密性預(yù)測及應(yīng)力分布評估模塊,可在裝配過程中同步生成質(zhì)量報告,缺陷識別準(zhǔn)確率超99.5%,實現(xiàn)從“過程控制”到“結(jié)果保障”的雙重跨越。

應(yīng)用成效與優(yōu)勢

能生產(chǎn):自動化裝配節(jié)拍縮短至2.5分鐘/根,較傳統(tǒng)模式提速5倍,年產(chǎn)能突破10萬根;

零缺陷管理:焊縫對位合格率提升至99.95%,工藝一致性達(dá)到核電級標(biāo)準(zhǔn);

人本化設(shè)計:采用遠(yuǎn)程監(jiān)控與協(xié)作機器人技術(shù),人員輻射暴露量降低98%,符合IAEA安全規(guī)范。

技術(shù)延展與產(chǎn)業(yè)賦能

本系統(tǒng)不僅攻克了核燃料棒精密裝配的技術(shù)壁壘,其核心算法與硬件架構(gòu)還可拓展至核廢料處理、同位素生產(chǎn)等高風(fēng)險場景,推動核工業(yè)全鏈條智能化。目前,該裝備已通過CNAS認(rèn)證,并在多個核電項目中規(guī)模化應(yīng)用,累計減少人工成本超千萬元。

——以智能裝備重塑核能制造范式,以技術(shù)創(chuàng)新守護能源安全底線。