第四代核燃料顆粒智能質檢系統

——高溫氣冷堆核心組件的數字化質控革新

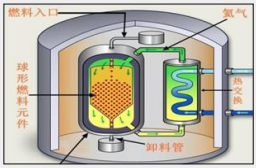

高溫氣冷堆燃料元件中,直徑不足1mm的包覆燃料顆粒需承受1600℃環境,其包覆層厚度與密度均勻性直接影響中子慢化效率與裂變產物阻隔能力。傳統檢測依賴破壞性抽樣與離線分析,無法滿足第四代核電規模化商用對質量管控的嚴苛需求。第四代核燃料顆粒智能質檢系統 通過多物理場融合檢測與數字孿生技術,攻克微米級燃料顆粒全參數在線測量難題,成為核能裝備自主化的標志性成果。

創新技術架構

1. 跨尺度光學-熱學協同檢測:

- 集成超分辨熒光顯微(SRFM)與紅外熱成像技術,同步獲取包覆層厚度(檢測范圍50-300μm,精度±0.5μm)與熱導率分布(分辨率0.1W/m·K),間接推演密度均勻性;

- 首創脈沖激光激發-高速熱像采集系統,0.1秒內完成單顆粒熱響應曲線分析,定位微米級涂層缺陷。

2. 動態自適應載物系統:

- 六自由度磁懸浮載物臺實現顆粒三維空間納米級定位(重復精度0.2μm),結合氣動微夾爪完成無損陣列化排布;

- 視覺伺服閉環控制,自動補償振動與溫漂干擾,確保高速運動下成像清晰度。

3. 工業級智能分析平臺:

- 基于聯邦學習的分布式質檢模型,融合全球10個實驗堆顆粒數據,缺陷識別準確率超99.99%;

- 數字孿生引擎實時映射檢測過程,支持工藝參數虛擬調優,降低實體實驗成本80%。

核心性能優勢

- 全生命周期管理:單顆粒檢測數據鏈(厚度/密度/熱導率/缺陷坐標)全程可追溯,支持燃料元件服役性能預測;

- 極限檢測效率:每小時處理5000顆顆粒,較國際同類設備提速3倍;

- 超強場景適配:兼容TRISO、FCM等多種包覆結構,一鍵切換球形/柱狀顆粒檢測模式。

應用實踐與拓展

本系統已應用于華能石島灣核電、清華大學HTR-PM實驗堆等項目,實現三大突破:

1. 燃料元件批次檢測周期從72小時壓縮至4小時;

2. 包覆層密度偏差從±5%降至±0.7%;

3. 年節約放射性廢物處理費用超2000萬元。

其技術衍生品已服務于航天陶瓷涂層、鋰電池隔膜等制造領域,形成跨行業技術輻射效應。

未來圖景

隨著傳感技術與邊緣計算模組的嵌入,系統將實現埃級(Å)涂層缺陷識別與產線級實時工藝優化,推動核燃料制造進入“零缺陷”時代,為全球碳中和目標提供關鍵技術支點。

—— 以數字之眼透視核芯奧秘,用智能質檢重塑能源未來