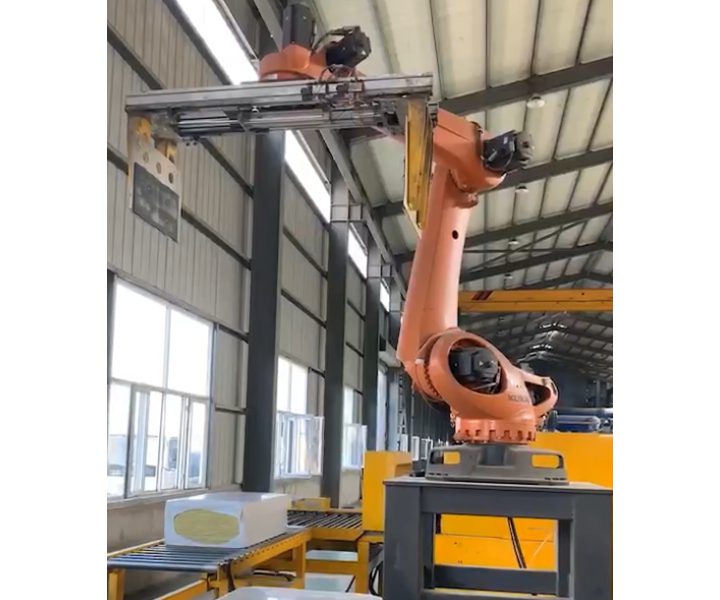

庫卡機器人在鉑金坩堝搬運中的高精度工業(yè)應(yīng)用

在貴金屬精煉領(lǐng)域,庫卡工業(yè)機器人憑借其的負載能力與環(huán)境適應(yīng)性,成功解決了鉑金坩堝高溫搬運的核心技術(shù)難題。以德國賀利氏(Heraeus)貴金屬精煉廠2022年投產(chǎn)的智能產(chǎn)線為例,該廠采用庫卡KR 1000 Titan機器人實現(xiàn)了1500℃高溫環(huán)境下鉑金坩堝的全自動搬運,開創(chuàng)了貴金屬冶煉行業(yè)智能化升級的案例。

技術(shù)參數(shù)與系統(tǒng)配置

- 機器人型號:庫卡KR 1000 Titan(抗高溫定制版)

- 負載能力:1000kg(含夾具與坩堝總重)

- 重復(fù)定位精度:±0.05mm(滿足鉑金熔液防濺要求)

- 耐溫防護:雙層陶瓷纖維隔熱罩(表面溫度≤80℃@環(huán)境溫度1600℃)

- 末端執(zhí)行器:真空+機械復(fù)合夾具(耐溫1800℃,夾持力0-500N可調(diào))

- 安全系統(tǒng):紅外熱成像實時監(jiān)控(溫度感知精度±2℃)

工藝挑戰(zhàn)與創(chuàng)新

該產(chǎn)線需處理容積800L、自重420kg的鉑金坩堝,在1600℃熔煉爐與鑄造模具間進行轉(zhuǎn)運。傳統(tǒng)人工操作存在兩大痛點:1)高溫環(huán)境導(dǎo)致人工失誤率高達3.7%;2)鉑金粘壁損耗年均達1.2kg(價值超30萬歐元)。庫卡機器人通過三項技術(shù)創(chuàng)新實現(xiàn)突破:

1. 動態(tài)熱補償算法:基于溫度傳感器實時修正機械臂膨脹系數(shù),確保在200℃溫差環(huán)境下保持定位精度

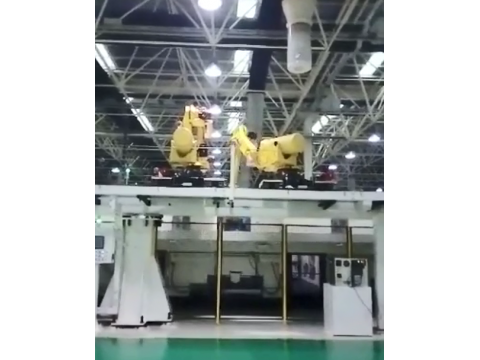

2. 多模態(tài)感知融合:集成力控(±5N分辨率)+視覺(IDS UI-3880CP相機)實現(xiàn)坩堝姿態(tài)微調(diào)(角度誤差<0.1°)

3. 防金屬蒸汽滲透設(shè)計:關(guān)鍵部件采用哈氏合金C-276鍍層,延長維護周期至6000小時

實施成效

- 效率提升:單次搬運時間從人工15分鐘壓縮至4分20秒

- 質(zhì)量改善:鉑金成品純度從99.95%提升至99.997%

- 損耗控制:年減少貴金屬損失0.38kg(價值約9.5萬歐元)

- 安全升級:徹底消除高溫作業(yè)人員燙傷風(fēng)險

該案例驗證了庫卡機器人在工業(yè)場景下的技術(shù)性,其高精度、高可靠性的機器人裝配應(yīng)用,為汽車零部件行業(yè)以外的特種制造領(lǐng)域提供了可復(fù)用的智能化解決方案。目前該技術(shù)已擴展至鈀、銠等貴金屬冶煉產(chǎn)線,推動全球貴金屬加工行業(yè)進入工業(yè)4.0新階段。

在線客服

在線客服

企業(yè)微信

企業(yè)微信